本网讯(黄志慧报道)2026年初,四川飞球(集团)有限责任公司(以下简称“四川飞球”)成功获评“四川省省级绿色工厂”。这一荣誉无疑为老牌阀门制造业“含绿量”开启新程,更以构建绿色制造体系为高质量发展擦亮底色,为行业绿色发展树立了标杆。

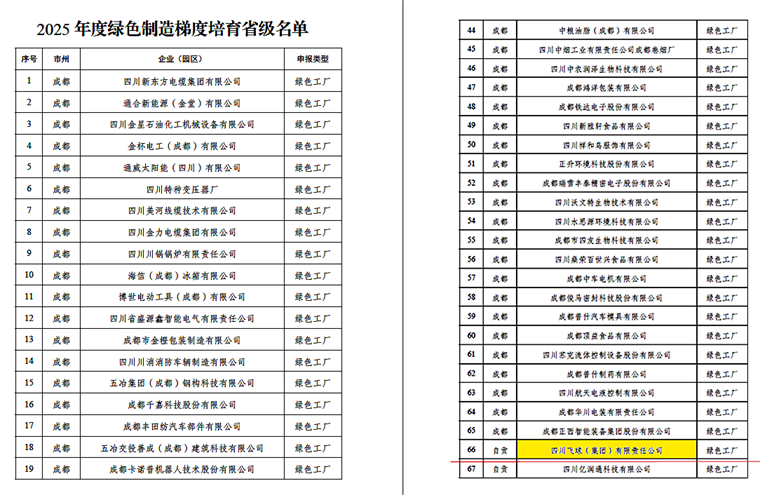

图 | 四川飞球荣获2025年度绿色制造梯度培育省级名单

近日,本网记者黄志慧专访了四川飞球绿色工厂核心管理团队的公司副董事长樊平、公司轮值总经理姚兵、常务副总经理曹国强、财务总监张敏华等,他们分别从战略决策到生产实操,从技术创新到资金保障,讲述如何以“绿色+智造”双轮驱动,打破传统机械制造的高耗能惯性,打造行业绿色标杆的攻坚历程。

一、战略篇:锚定“引领式”转型

记者:四川飞球获得省级绿色工厂认定来之不易。在当前经济下行的环境下,企业为什么要主动去负重跨越“绿色转型”这道高门槛?

樊平(副董事长):

对飞球来说,这绝不是为了拿一块牌子的“达标式”任务,而是一场关乎未来的“引领式”转型。

飞球从1958年三线建设走来,六十余年的发展始终与国家战略同频。面对高端阀门领域曾被国外垄断的现状,我们确立了“两步走”目标:短期满足省级指标,长期构建“研发绿色产品、建设绿色工厂、提供低碳方案”的全链条模式。

我们正在制定《绿色低碳发展中长期规划(2026-2035年)》,明确提出了“2030年单位产值碳排放较2025年下降25%”的硬指标。我们要证明,“以民族品牌替代进口”与“绿色发展”完全可以并行,这才是飞球对“双碳”目标的企业担当。

二、生产篇:让“绿色”在车间里落地

记者: 很多人认为绿色工厂是概念,但在您看来,绿色工厂的核心是什么?我们在生产端做了哪些具体的“硬核”改造?

姚兵(轮值总经理):

绿色工厂绝不是“纸面文章”,它必须落在车间的每一台设备、每一道工序里。我们主要从“降能耗、减排放、提效率”三方面破局。

一是智改数转。我们引入了MES系统、智能转运机器人和五轴联动机床,搭建了数字中心大屏。改造后,生产效率提升了30%以上,不良率下降15%,这本身就是一种减碳。

二是能源替代。我们利用厂区40000平方米的空间资源,建设了0.3兆瓦分布式光伏发电,2025年可再生能源利用率达到了30.87%,远超行业平均。

图 | 光伏发电

三是工艺升级。比如涂装车间,我们投入了419.4万元,采用了“沸石转轮+RTO”工艺治理VOCs,排放浓度稳定低于20mg/m³,年减排量达4.65吨。同时,高压无气喷涂技术让涂料利用率从40%提升到了70%。

图 | 改造后的油漆车间内部

现在我们的车间设备整洁、绿化优美,职工干劲更足了,这就是绿色发展带来的凝聚力。

三、体系篇:用“软件”管出“硬”效益

记者: 绿色工厂的申报是一项系统工程,作为统筹者,您是如何构建这一体系的?

曹国强(常务副总经理):

确实,这既要“硬件”达标,更要“软件”过硬。申报初期,我们就组建了“绿色工厂推进小组”,明确生产、环保、研发、财务的分工,每周调度,确保每个指标有人盯。

图 | 改造后的油漆车间外部

最关键的是管理体系的完善。我们通过了质量、环境、职业健康安全以及GB/T 23331能源管理体系认证,实现了“四位一体”管控。

以能源管理为例,我们建立了全流程能耗监测台账。数据显示,2025年我们的单位产值综合能耗仅为0.0108tce/万元,这优于同行业先进值(0.020tce/万元)近一半。这就是体系化管理带来的实打实的效益。

四、财务篇:算好“环保账”与“效益账”

记者: 绿色改造往往意味着巨额投入,财务部门是如何平衡环保投入与企业经济效益的?

张敏华(财务总监):

我们建立了一个“绿色资金专项池”,核心逻辑是:绿色投入不是“成本”,而是“投资”。

资金来源有三块:一是争取省级工业发展专项资金,我们拿到了“智改数转”补贴161万元;二是对接银行绿色信贷,降低融资成本;三是优化内部资金,确保80%以上的技改资金投向低碳领域。2022到2024年,我们累计投入了1280.6万元,这笔账怎么算?光伏项目年发电30万千瓦时,每年省下10万电费;涂装改造让废气处理成本下降20%,还规避了环保处罚风险;智改数转带来的效率提升,直接带来了年新增销售收入3300万元。你看,绿色投入不仅让我们拿到了牌照,更提升了竞争力。

通过与四川飞球核心团队的对话,让我们看到了一家老牌国企在新时代的自我革命。从战略定力,到生产攻坚,再到体系、资金、技术上的协同配合,四川飞球的“绿色突围”并非偶然,这一荣誉不仅是对这家拥有六十余年历史的老牌阀门制造企业的肯定,更是其在“双碳”背景下实现华丽转身的有力见证。